A base da qualidade consistente do macarrão começa com o controle preciso dos ingredientes. Em uma linha de produção de alta eficiência, os sistemas automatizados avançados pesam e medem com precisão cada ingrediente (por exemplo, farinha, água, sal e outros aditivos) para garantir que cada lote seja misturado ao mesmo padrão. Moderno Linhas de produção de macarrão Hakka estão equipados com sistemas de dosagem eletrônica que podem ser programados para garantir a consistência nas proporções, o que é crucial para produzir macarrão com a textura desejada. Ao garantir quantidades uniformes de ingredientes, a variabilidade é reduzida, resultando em macarrão com um sabor e textura consistentes em cada lote.

Depois que os ingredientes são medidos, eles são misturados e amassados automaticamente, com controle cuidadoso da velocidade, tempo e pressão. O processo de amastra desempenha um papel crítico no desenvolvimento da elasticidade e textura da massa. As máquinas de mistura são projetadas para replicar a técnica tradicional de onda à mão, mas com o benefício adicional de precisão e consistência. Os sistemas automatizados garantem que a massa seja amassada com a consistência correta, garantindo que o macarrão resultante tenha a textura mastigável apropriada característica do macarrão Hakka. Essas máquinas também permitem ajustes com base no tipo de farinha usada, umidade e temperatura, o que garante a uniformidade na textura e na qualidade da massa.

Textura e qualidade consistentes exigem controle ambiental preciso. Durante o processo de produção, fatores como temperatura ambiente e umidade são monitorados e controlados de perto. As linhas de produção de macarrão Hakka estão equipadas com sistemas de controle de temperatura e umidade para regular esses parâmetros durante os estágios -chave, como repouso, amassar e vapor. Manter os níveis ideais de umidade durante a fase de repouso da massa garante que a massa não seque demais, enquanto as temperaturas controladas durante o vapor evitam cozinhar excesso ou desigual. Essa regulamentação cuidadosa das condições ambientais ajuda a alcançar a textura ideal de macarrão, seja a firmeza ou elasticidade desejada.

A uniformidade do tamanho e da forma do macarrão é essencial para tempos de cozimento e textura consistentes. A linha de produção de macarrão Hakka está equipada com máquinas de corte e modelagem automatizadas que garantem que cada macarrão seja cortado com o mesmo comprimento e espessura. As unidades de corte podem ser ajustadas para criar diferentes espessuras de macarrão, o que é importante para alcançar a textura certa. O tamanho consistente do macarrão também garante que todo o macarrão cozinhe uniformemente, impedindo que alguns sejam cozidos demais ou cozidos. A precisão no processo de corte é essencial para manter a "mordida" característica do macarrão Hakka, garantindo que eles não sejam muito grossos ou muito finos.

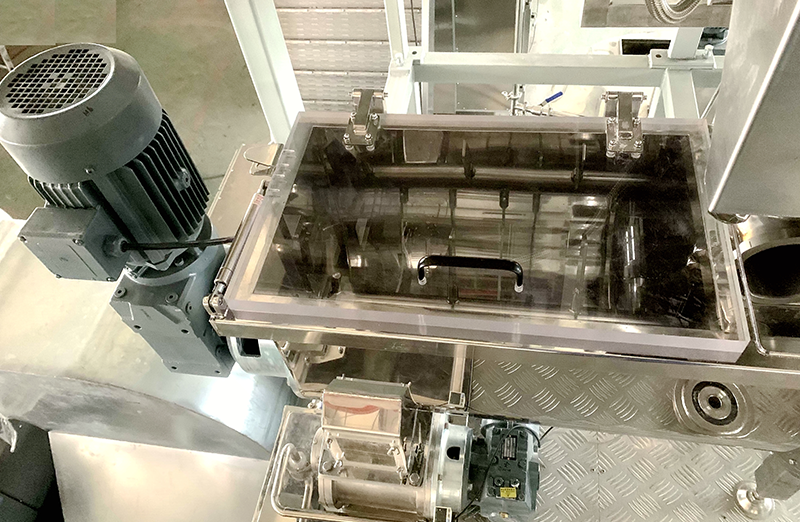

O processo de cozimento, particularmente fumegante ou fervendo, é outra etapa crítica que afeta diretamente a textura do macarrão. A linha de produção utiliza vapores ou câmaras de cozinha controlados por temperatura, que são programados para manter uma faixa de temperatura específica durante o vapor. O tempo de vapor também é controlado com precisão para garantir que cada lote seja cozido com perfeição. O excesso de transferência ou subestimação pode levar a macarrão que é muito macio ou muito duro. Ao manter condições consistentes de vapor, a linha de produção garante que cada lote de macarrão alcance a suavidade desejada, mantendo sua textura da empresa de assinatura. Este processo automatizado remove as suposições e garante a consistência em lote a lote.

As linhas de produção de macarrão Hakka estão equipadas com estações de controle de qualidade posicionadas em vários estágios de produção. Essas estações são projetadas para testar e inspecionar os principais parâmetros de qualidade, incluindo teor de umidade do macarrão, espessura e textura. Dependendo da sofisticação do sistema, algumas linhas de produção incluem sensores ópticos ou táteis automatizados para detectar irregularidades em tamanho, forma ou defeitos de superfície. Se algum macarrão não atender às especificações necessárias, elas serão rejeitadas ou enviadas para processamento adicional. Esses pontos de verificação de controle de qualidade garantem que apenas o macarrão do mais alto padrão prossiga nos estágios finais da produção, reduzindo o risco de inconsistências.