Introduzir a linha de produção de macarrão não frito, semi-seco/fresco cozido (não cozido)

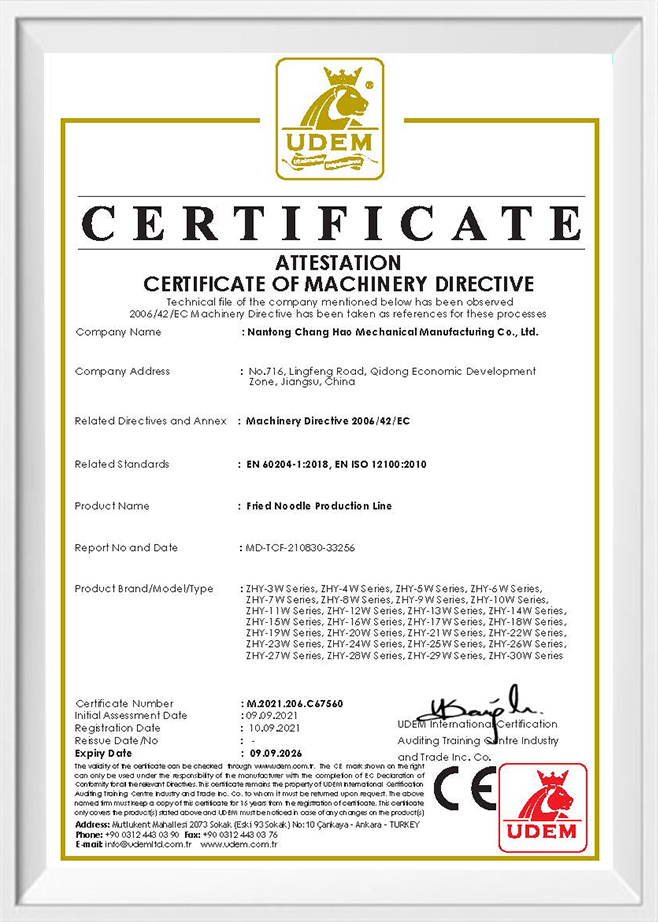

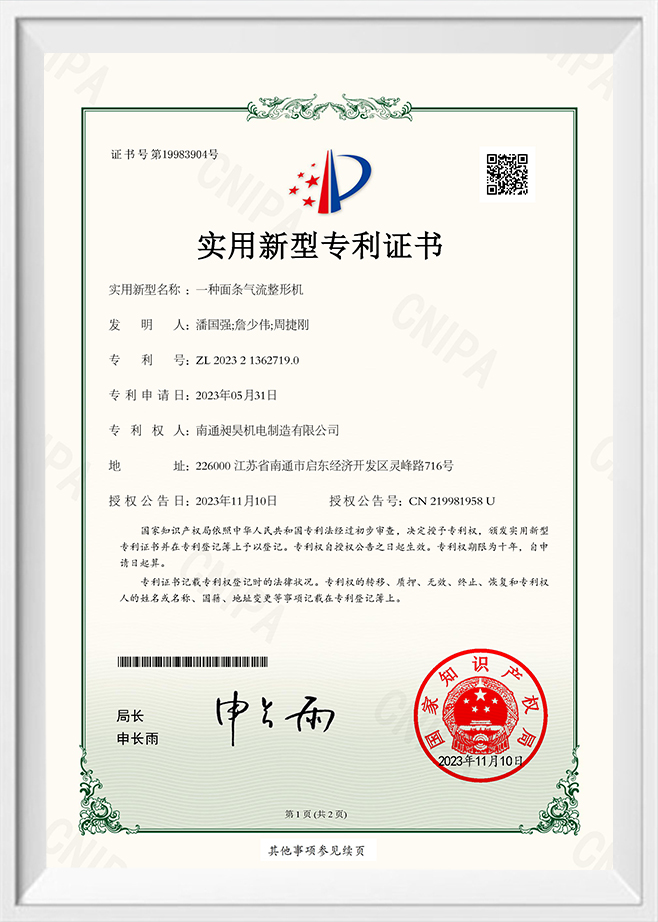

Linhas de produção de macarrão semi-seco/fresco (não cozido) não frito são sistemas sofisticados projetados para produzir com eficiência macarrão de alta qualidade com excelente textura e sabor, ao mesmo tempo que atendem a rigorosos padrões de segurança alimentar. Estas linhas de produção normalmente consistem em vários componentes e estágios principais, cada um desempenhando um papel crucial no processo de fabricação do macarrão.

Mistura e Amassamento:O processo começa com a mistura e amassamento da farinha e da água para formar a massa do macarrão. Essa etapa garante a hidratação adequada da farinha e o desenvolvimento do glúten, fundamental para a textura do macarrão.

Cobertura e corte:Depois que a massa estiver bem amassada, ela é passada por uma laminadora ou rolo de massa para alisá-la em folhas finas de espessura consistente. Posteriormente, as folhas de massa achatadas são alimentadas em uma máquina de corte onde são cortadas em fios de macarrão com comprimentos e formatos desejados.

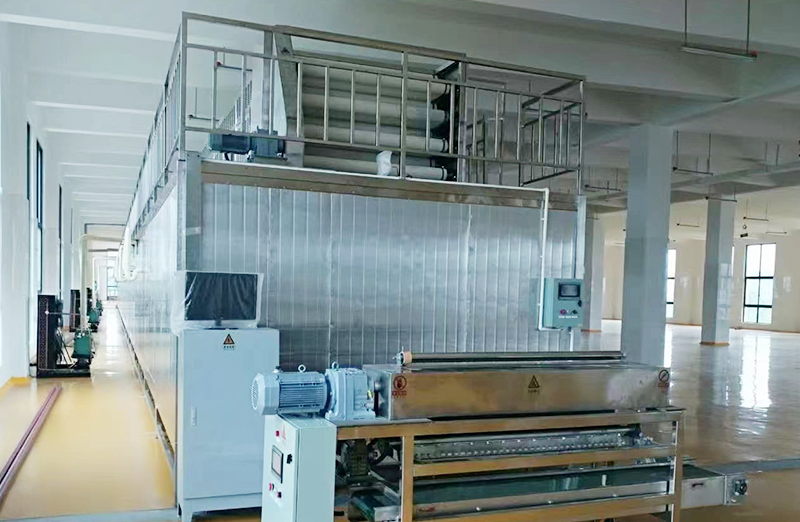

Cozinhar no vapor (para macarrão recém-cozido): Para macarrão recém-cozido (não cozido), a próxima etapa envolve o cozimento parcial do macarrão por meio do cozimento no vapor. Esse processo define a textura do macarrão, garantindo que ele permaneça firme nas etapas subsequentes de manuseio e embalagem.

Resfriamento e Secagem (Opcional): Após o cozimento no vapor, o macarrão é resfriado rapidamente para interromper o processo de cozimento. Dependendo do prazo de validade desejado e das características do produto final, o macarrão pode ser seco por meio de métodos como secagem ao ar, secagem a vácuo ou secagem por infravermelho.

Embalagem:Depois que o macarrão é processado e seco (se aplicável), ele é embalado em porções individuais usando máquinas de embalagem. Esse equipamento normalmente inclui recursos de pesagem, selagem e etiquetagem para garantir embalagem e marca adequadas do produto final.

Controle e garantia de qualidade: Ao longo do processo de produção, medidas rigorosas de controle de qualidade são implementadas para garantir que o macarrão atenda aos mais altos padrões de qualidade, segurança e consistência. Isto pode envolver o uso de equipamentos de controle de qualidade, como detectores de metais, controladores de peso e sistemas de inspeção visual.

Limpeza e Sanitização: A limpeza e higienização adequada dos equipamentos e áreas de produção são essenciais para manter os padrões de segurança alimentar e prevenir a contaminação. Equipamentos de limpeza como lavadoras, túneis de higienização e secadoras são empregados para limpeza completa entre lotes e durante os períodos de desligamento.

Que tipos de máquinas são normalmente usados na linha de produção de macarrão não frito, semi-seco/fresco cozido (não cozido)?

Máquinas de misturar e amassar:Essas máquinas são usadas para misturar farinha e água para formar a massa de macarrão. Eles geralmente apresentam lâminas ou rolos giratórios para amassar e desenvolver o glúten da massa.

Folhador ou rolo de massa: Um laminador ou rolo de massa é usado para achatar e alongar a massa em folhas finas de espessura consistente. Este equipamento ajuda a preparar a massa para processamento posterior.

Máquina de corte: A máquina de corte é empregada para cortar as folhas de massa achatadas em fios de macarrão com comprimentos e espessuras desejados. Pode ser ajustado para produzir diferentes tipos de macarrão, como espaguete, fettuccine ou aletria.

Vaporizador ou Fogão: No caso de macarrão recém-cozido (não cozido), um vaporizador ou fogão é usado para cozinhar parcialmente o macarrão, normalmente por cozimento no vapor. Esta etapa ajuda a definir a textura do macarrão antes de ser processado ou embalado.

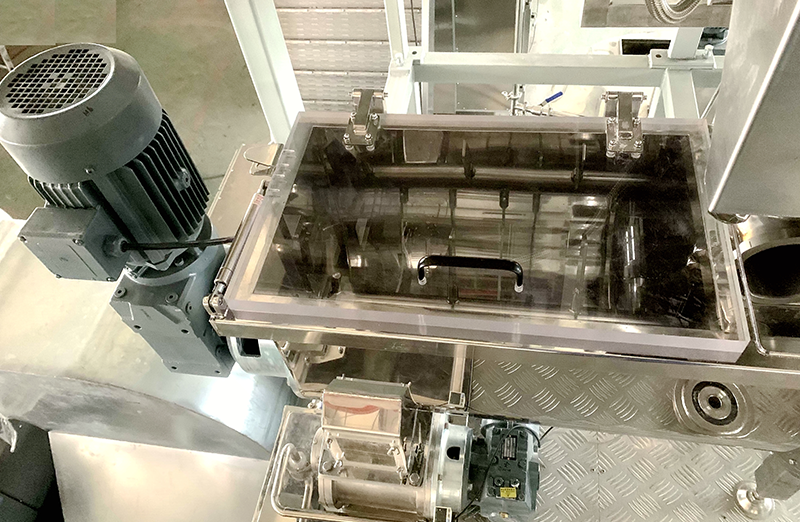

Transportador de resfriamento: Após o cozimento no vapor, o macarrão precisa ser resfriado rapidamente para interromper o processo de cozimento. Um transportador de resfriamento é frequentemente empregado para essa finalidade, permitindo que o macarrão esfrie uniformemente antes de prosseguir para as próximas etapas.

Equipamento de secagem (opcional):Algumas linhas de produção de macarrão não frito podem incluir equipamento de secagem se o macarrão for estável em armazenamento. Este equipamento pode envolver vários métodos como secagem ao ar, secagem a vácuo ou secagem por infravermelho, dependendo das características desejadas do produto final.

Maquinário de embalagem: Depois que o macarrão é processado e seco (se aplicável), o maquinário de embalagem é usado para porcionar o macarrão em porções individuais e embalá-lo em sacos, bolsas ou recipientes. Esse maquinário pode incluir recursos de pesagem, selagem e etiquetagem.

Equipamento de controle de qualidade:Equipamentos de controle de qualidade, como detectores de metais, controladores de peso e sistemas de inspeção visual, podem ser integrados à linha de produção para garantir a qualidade e segurança do produto durante todo o processo de fabricação.

Equipamentos de Limpeza e Sanitização: Para manter os padrões de segurança alimentar, equipamentos de limpeza e sanitização, como lavadoras, túneis de sanitização e secadores, são essenciais para manter a linha de produção e os equipamentos limpos entre lotes e durante os períodos de paralisação.

Equipamento de manuseio de materiais:Equipamentos de manuseio de materiais, como transportadores, elevadores e caixas, são usados para transportar ingredientes, massa e produtos acabados entre diferentes estágios da linha de produção de forma eficiente.