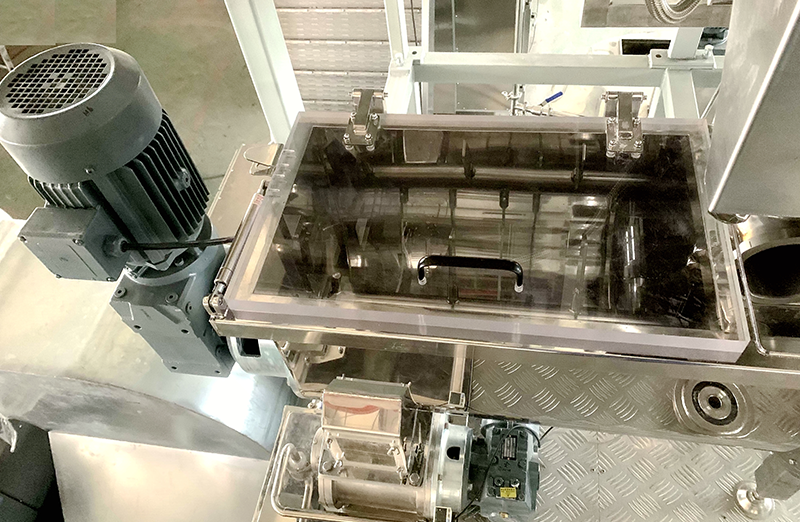

Limpeza regular: todo o linha de produção de macarrão de arroz , que inclui os misturadores, rolos, vapores, cortadores e transportadores, devem passar por uma limpeza de rotina para eliminar o acúmulo de farinha de arroz, umidade e outros resíduos. A limpeza regular de peças, como as câmaras de secagem, seções de vapor e equipamentos de embalagem, ajuda a melhorar os padrões de segurança alimentar e garante a eficiência contínua das máquinas. Impede o acúmulo de substâncias que podem afetar a qualidade do macarrão, como mofo ou crescimento bacteriano.

Lubrificação: as peças móveis na linha de produção, como engrenagens, rolos, motores e cintos, requerem lubrificação regular para minimizar o atrito e reduzir o risco de desgaste. A lubrificação insuficiente pode fazer com que as peças superaquecem, levando a falhas prematuras ou operação ineficiente. É importante usar o tipo certo de lubrificante para cada componente e seguir as recomendações do fabricante para a frequência e o valor da lubrificação. Isso ajuda a manter a operação suave, reduzir o consumo de energia e prolongar a vida útil das máquinas.

Inspeção de sistemas elétricos: os sistemas elétricos são parte integrante da operação de linhas de produção modernas de macarrão de arroz, controlando as principais funções, como mistura, regulação da temperatura e corte. Inspeções de rotina dos painéis de fiação, controle, motores e sensores ajudam a identificar possíveis problemas antes que levem a um tempo de inatividade ou riscos de segurança. Testar as conexões elétricas para quaisquer sinais de desgaste, corrosão ou conexões soltas garantem que a maquinaria opere corretamente. Além disso, testes e calibração regulares de sensores ajudam a manter o controle preciso sobre o processo de produção.

Equipamentos de calibração: equipamentos como misturadores, rolos e máquinas de corte requerem calibração precisa para garantir a consistência na qualidade do produto. As configurações imprecisas podem levar a formas irregulares de macarrão, textura inadequada ou outros problemas de produção. Verificar periodicamente e ajustar o equipamento às especificações do fabricante ajuda a garantir que as máquinas estejam com o desempenho ideal. A calibração é especialmente crítica em misturadores de massa e máquinas de corte, onde até pequenas variações podem afetar a consistência da textura do macarrão e a qualidade geral da produção.

Verificando o desgaste: componentes como cintos, correntes, rolos, facas e lâminas estão sujeitos a desgaste devido ao uso contínuo. As inspeções regulares devem se concentrar nessas peças, procurando sinais de fadiga, rachaduras ou danos. Se componentes desgastados ou danificados não forem substituídos prontamente, eles podem resultar em ineficiências operacionais, possíveis quebras de máquinas ou até riscos de segurança. A programação de substituições para essas peças com base nos ciclos de uso pode ajudar a prevenir as paradas de produção e garantir um processo de fabricação suave.

Monitorando a temperatura e os controles de umidade: o controle adequado da temperatura e da umidade são essenciais para manter a textura, o sabor e a qualidade geral do macarrão. Em particular, as seções de vapor ou secagem da linha de produção devem ser mantidas dentro de faixas específicas de temperatura e umidade para evitar secagem ou cozinhar excessivamente. O monitoramento e o ajuste desses parâmetros garante que o macarrão mantenha a consistência desejada e o teor de umidade. Verificações regulares sobre sensores, elementos de aquecimento e reguladores de vapor ajudam a manter condições ideais e impedir os defeitos do produto.

Substituindo filtros e sistemas de circulação de ar: Muitas linhas de produção de macarrão de arroz incorporam sistemas de filtração ou ventilação de ar para garantir o fluxo de ar adequado, evitar superaquecimento e remover quaisquer contaminantes no ar. A manutenção regular desses sistemas é necessária para substituir os filtros, os dutos de ar limpo e garantir a ventilação ideal. Filtros entupidos ou baixa circulação de ar podem levar à baixa qualidade do ar na área de produção, ineficiência na secagem e contaminação potencial do macarrão. Uma abordagem proativa para manter esses sistemas garante a eficiência do equipamento e a segurança do trabalhador.