O Princípio de Funcionamento e Análise Técnica das Linhas de Produção de Snack Noodle

2024.03.14

2024.03.14

Notícias da indústria

Notícias da indústria

1. Processamento de matérias-primas:

O processamento de matérias-primas é a etapa principal nas linhas de produção de macarrão para salgadinhos, afetando diretamente o sabor, a qualidade e a estabilidade dos produtos finais. Este processo começa com a aquisição e armazenamento da matéria-prima, terminando com a mistura completa dos vários componentes na massa. As matérias-primas da linha de produção incluem farinha, amido, água, gorduras e temperos diversos. A qualidade destas matérias-primas impacta significativamente a qualidade dos produtos finais. Portanto, os fabricantes precisam controlar rigorosamente os canais de aquisição e a qualidade das matérias-primas. Geralmente, as matérias-primas são armazenadas em armazéns especializados para garantir sua segurança, secura e ventilação, evitando umidade e possíveis contaminações. Antes do início da produção, as matérias-primas necessárias são pesadas proporcionalmente de acordo com a formulação do produto, de forma automática ou manual. As linhas de produção modernas são geralmente equipadas com equipamentos de pesagem precisos e sistemas de controle para garantir a dosagem precisa de cada lote de matéria-prima. Depois que os ingredientes são preparados, eles são colocados em uma batedeira. O misturador emprega agitação, inversão ou outros métodos de mistura para misturar completamente as diversas matérias-primas, garantindo uma distribuição uniforme. O tempo e a velocidade de mistura são ajustados de acordo com a formulação e os requisitos do produto para garantir que a massa resultante tenha textura e sabor consistentes. Durante o processo de mistura, vários temperos como sal, açúcar, molho de soja, etc., são adicionados em quantidades adequadas de acordo com os requisitos da receita. A adição de temperos exige um controle preciso para garantir que o sabor e aroma do produto final atendam às exigências do mercado. Durante o processo de mistura, a linha de produção pode ser equipada com diversos sensores e dispositivos de monitoramento para monitorar parâmetros como temperatura, umidade, viscosidade, etc., em tempo real. Caso seja detectada alguma anomalia, o sistema se ajusta automaticamente para garantir a estabilidade do processo de mistura e a consistência da qualidade do produto.

2. Moldagem por extrusão:

A moldagem por extrusão é uma etapa crucial na linha de produção. Após a mistura, a massa é transportada pelo sistema para uma extrusora ou molde de extrusão, formando o formato inicial do produto. Uma extrusora normalmente consiste em um ou mais pares de rolos e, ajustando a distância e a pressão entre os rolos, a espessura e o formato do produto podem ser controlados. Diferentes tipos de produtos podem exigir o uso de diferentes moldes de extrusão para produzir vários formatos e tamanhos de produtos.

3. Modelagem e Corte:

Moldar e cortar envolvem o processamento da massa extrusada no produto final. Normalmente, a massa extrusada passa por uma série de dispositivos de corte, onde é cortada nos formatos e comprimentos correspondentes de acordo com as necessidades do produto. Os dispositivos de corte podem usar diferentes técnicas, como lâminas rotativas, corte sob pressão, etc., para garantir corte preciso e eficiência.

4. Processamento de Expansão:

O processamento de expansão é uma etapa crucial na produção de alguns salgadinhos. No processamento de expansão, o produto geralmente é enviado para uma câmara de expansão de alta temperatura e alta pressão, onde sofre aquecimento instantâneo e liberação de pressão. Esse processo faz com que a água de dentro do produto evapore e forme bolhas, resultando na expansão do volume do produto e em uma textura fofa. A temperatura, a pressão e o tempo de processamento de expansão são controlados com precisão para garantir que o produto atinja o efeito de expansão desejado.

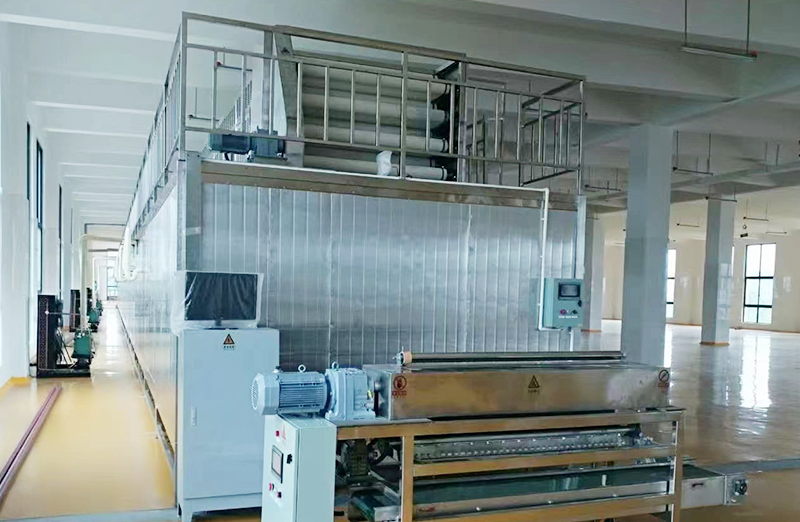

5. Assar/Secar:

Para determinados produtos, como biscoitos, assar ou secar é uma etapa essencial da linha de produção. Durante o processo de cozimento, o produto geralmente é enviado para um forno ou câmara de secagem, onde passa por determinado tempo e temperatura para amadurecer totalmente internamente e ficar crocante na superfície. A temperatura e o tempo do processo de cozimento precisam ser controlados com precisão de acordo com a formulação e os requisitos do produto para garantir a qualidade e o sabor do produto.

6.Embalagem:

Após a conclusão da produção, os produtos precisam ser enviados para uma máquina de embalagem automática para embalagem. As máquinas de embalagem normalmente selecionam materiais e formas de embalagem adequados, como sacos plásticos, sacos de papel alumínio, etc., de acordo com as características e requisitos do produto. Durante o processo de embalagem, os produtos geralmente são pesados, lacrados e impressos com datas de produção e números de lote, formando embalagens acabadas para armazenamento, transporte e venda. O nível de automação do processo de embalagem é geralmente alto, melhorando muito a eficiência da produção e a qualidade da embalagem.