A linha de produção de macarrão para lanches normalmente implementa diversas medidas para lidar com o controle de alérgenos e evitar problemas de contaminação cruzada. Aqui está uma visão geral das práticas comuns:

Áreas de produção dedicadas: Dentro das instalações de produção de macarrão para salgadinhos, os princípios de zoneamento são meticulosamente aplicados para delinear áreas específicas para o processamento de diferentes tipos de macarrão ou salgadinhos. Cada zona é cuidadosamente projetada e equipada para lidar com ingredientes específicos ou variantes de produtos, segregando efetivamente os fluxos de produção alergênicos e não alergênicos. Ao dividir fisicamente a área de produção, a instalação minimiza o risco de contaminação cruzada entre alérgenos e não alergênicos, garantindo assim a integridade dos produtos finais e a conformidade com regulamentos rigorosos de segurança alimentar, como padrões de Análise de Perigos e Pontos Críticos de Controle (HACCP). .

Procedimentos de limpeza e higienização: A linha de produção segue rigorosos protocolos de limpeza e higienização que são meticulosamente documentados e auditados rotineiramente. Antes de iniciar cada produção, é executado um regime de limpeza completo, abrangendo a desmontagem e higienização de equipamentos, superfícies e sistemas de transporte. Agentes de limpeza e desinfetantes de qualidade alimentar são empregados para erradicar quaisquer resíduos que possam abrigar alérgenos, com atenção especial às fendas dos equipamentos e áreas de difícil acesso. Estudos de validação são realizados regularmente para verificar a eficácia dos procedimentos de limpeza, empregando testes de cotonete e ensaios de bioluminescência de ATP (trifosfato de adenosina) para garantir a limpeza microbiana e o controle de alérgenos.

Separação de alérgenos: A linha de produção implementa medidas rigorosas para evitar o contato cruzado entre ingredientes alergênicos e não alergênicos durante todo o processo de fabricação. Áreas de armazenamento dedicadas são designadas para materiais alergênicos, utilizando recipientes e caixas de armazenamento claramente marcados para minimizar o risco de trocas. Além disso, equipamentos de manuseio especializados, como funis e transportadores específicos para alérgenos, são utilizados para transportar ingredientes alergênicos com segurança, sem misturá-los com outros fluxos de produtos. As características do projeto do equipamento incluem vedações e barreiras resistentes a alérgenos para mitigar ainda mais o potencial de contaminação cruzada, garantindo a integridade dos produtos livres de alérgenos e preservando a confiança do consumidor na segurança e qualidade do produto.

Codificação e rotulagem por cores: Um sistema abrangente de codificação por cores é implementado em toda a linha de produção para distinguir visualmente entre componentes alergênicos e não alergênicos, facilitando a rápida identificação e segregação pela equipe de produção. Equipamentos, utensílios e recipientes de armazenamento codificados por cores são utilizados para evitar contato cruzado acidental e contaminação durante o manuseio e processamento de ingredientes. Além disso, todas as matérias-primas e componentes de embalagem recebidos são meticulosamente rotulados com informações sobre alérgenos, incluindo indicações claras da presença ou ausência de alérgenos e declarações preventivas sobre alérgenos. Esta abordagem proativa à rotulagem de alergénios aumenta a transparência e a confiança do consumidor, capacitando indivíduos com alergias alimentares a tomar decisões de compra informadas e a minimizar o risco de exposição a alergénios.

Sistemas de rastreabilidade: A linha de produção incorpora sistemas avançados de rastreabilidade para rastrear o movimento de ingredientes e produtos ao longo da cadeia de abastecimento, permitindo rápida identificação e rastreamento no caso de um incidente relacionado a alérgenos ou recall de produto. Cada lote de matéria-prima recebe um identificador único, que é registrado e rastreado em todas as etapas da produção, desde o recebimento até a distribuição. A captura de dados em tempo real e a integração com sistemas de planejamento de recursos empresariais (ERP) permitem a troca contínua de informações e a visibilidade em toda a rede de produção, facilitando a tomada rápida de decisões e ações corretivas. No caso de suspeita de contaminação por alergénios ou problema de qualidade, o sistema de rastreabilidade permite a identificação precisa dos produtos afetados e dos seus lotes de produção correspondentes, permitindo a remoção e eliminação direcionadas, ao mesmo tempo que minimiza o impacto nos produtos não afetados e preserva a reputação da marca.

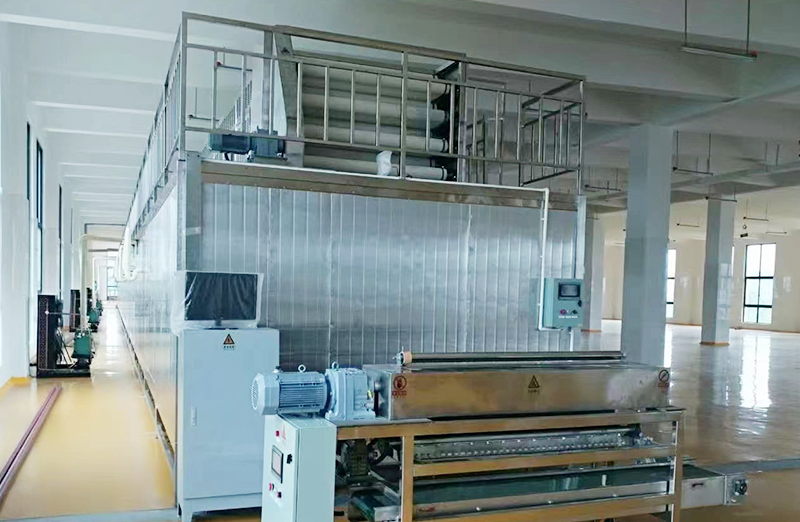

LINHA DE PRODUÇÃO DE MACARRÃO SNACK