O processo de secagem de massas curtas é uma etapa crítica na produção, pois afeta a qualidade, o prazo de validade e a textura do produto final. A gestão e o controle deste processo em uma linha de produção de massas curtas normalmente envolvem diversas etapas e tecnologias:

Otimização da fase de pré-secagem: antes da massa entrar nas câmaras de secagem principais, a fase de pré-secagem desempenha um papel fundamental na preparação do cenário para a secagem. Esta etapa inicial não trata apenas da redução da umidade; trata-se de garantir que a superfície da massa esteja suficientemente estabilizada para suportar os rigores do processo de secagem subsequente. A dinâmica da temperatura e do fluxo de ar dentro das câmaras de pré-secagem são meticulosamente calibradas para atingir um equilíbrio delicado entre a remoção de umidade e a preservação da integridade da superfície.

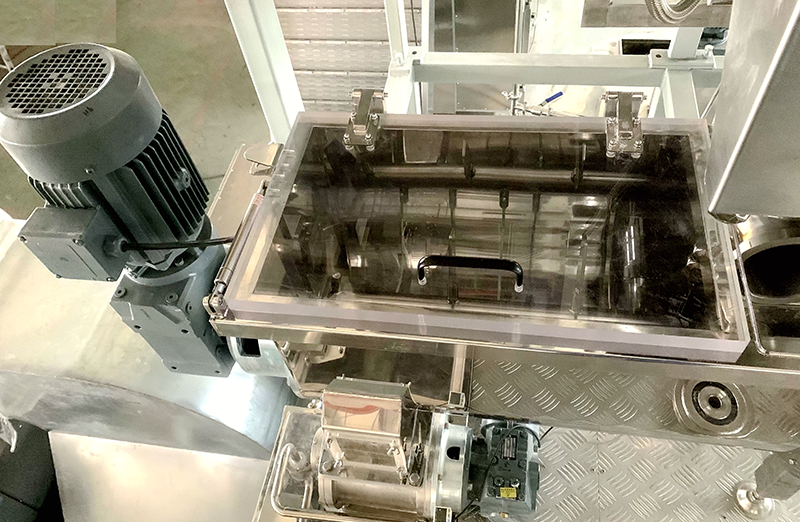

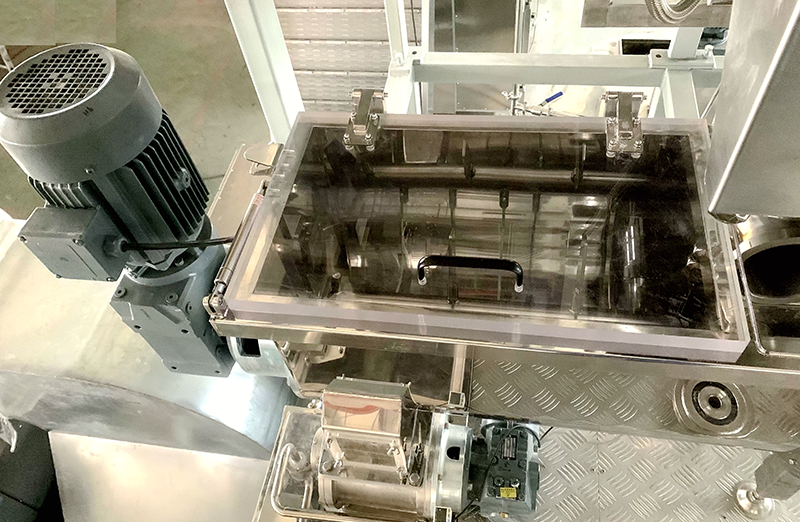

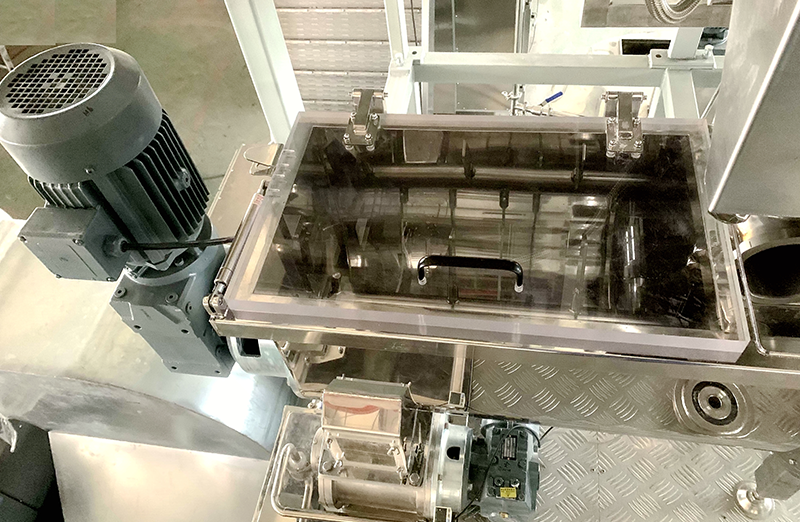

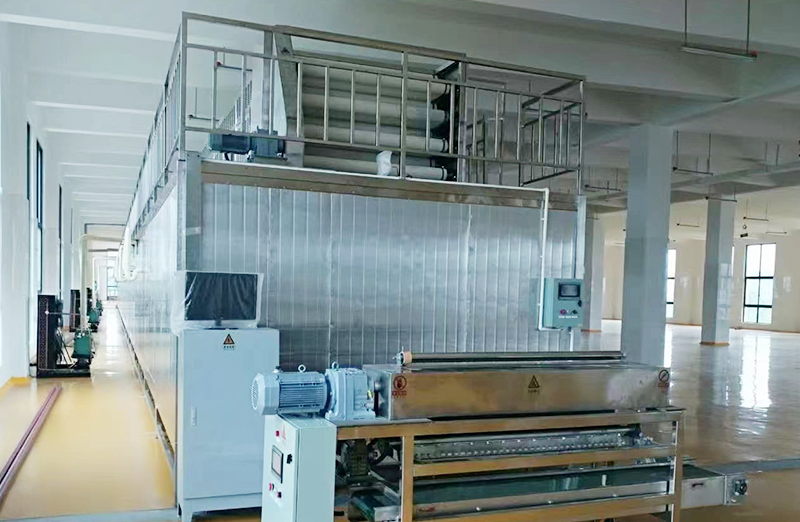

Projeto sofisticado da câmara de secagem: As principais câmaras ou túneis de secagem são maravilhas da engenharia projetadas para exercer controle preciso sobre todos os aspectos do ambiente de secagem. Essas câmaras apresentam configurações complexas de elementos de aquecimento, materiais de isolamento e dutos de fluxo de ar para criar uma atmosfera controlada que conduz à evaporação eficiente da umidade. É dada atenção especial à minimização da perda de calor, à otimização dos padrões de fluxo de ar e à utilização do espaço para acomodar as demandas de produção em grande escala.

Perfil de temperatura e precisão de controle: Dentro das câmaras de secagem, a regulação da temperatura não é uma questão única para todos. Em vez disso, é uma sinfonia cuidadosamente orquestrada de zonas de temperatura, cada uma adaptada às necessidades específicas da massa à medida que avança no processo de secagem. Técnicas avançadas de perfil de temperatura garantem que a massa passe por transições de temperatura graduais, mas consistentes, minimizando o choque térmico e promovendo uma secagem uniforme do núcleo à superfície.

Domínio da modulação de umidade: O controle de umidade é onde a mágica realmente acontece no processo de secagem. Desde o momento em que a massa entra nas câmaras de secagem até sua saída triunfante, os níveis de umidade são delicadamente manipulados para atingir a cinética de secagem. No início, níveis elevados de umidade criam uma barreira protetora contra a umidade ao redor da massa, evitando o endurecimento prematuro da superfície e garantindo uma distribuição uniforme da umidade. À medida que a secagem avança, a umidade é gradualmente reduzida para facilitar a remoção eficiente da umidade residual sem comprometer a textura ou integridade do produto.

Gerenciamento Dinâmico do Fluxo de Ar: A chave para uma secagem uniforme está na manipulação engenhosa dos padrões de fluxo de ar dentro das câmaras de secagem. Ventiladores de alto desempenho, defletores estrategicamente posicionados e dutos projetados com precisão colaboram para orquestrar uma sinfonia de correntes de ar que envolvem cada pedaço de massa em um casulo de calor que circula suavemente. Ao modular a velocidade, direção e distribuição do fluxo de ar, a linha de produção garante que nenhum canto fique sem ventilação, nenhum pedaço de massa fique intocado e nenhuma molécula de umidade permaneça onde não deveria.

Redes de sensores integradas e sistemas de controle orientados por IA: nos bastidores, uma rede sofisticada de sensores trabalha arduamente, monitorando continuamente o ambiente de secagem e alimentando dados em tempo real para um sistema de controle orientado por IA. Esses sensores, que vão desde sondas de temperatura e umidade até analisadores de conteúdo de umidade, fornecem informações granulares sobre todas as nuances do processo de secagem. Aproveitando algoritmos de aprendizado de máquina e técnicas de modelagem preditiva, o sistema de controle ajusta dinamicamente os parâmetros de secagem em tempo real, prevenindo possíveis desvios e otimizando o desempenho para máxima eficiência e qualidade do produto.

LINHA DE PRODUÇÃO DE MASSAS DE CORTE ATALHO