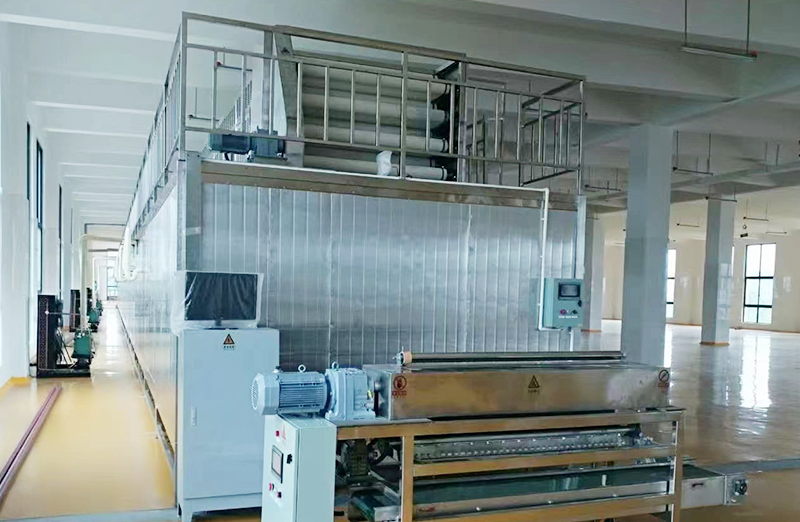

Depois de extrusada e cortada a massa, ela deve ser seca para reduzir seu teor de umidade ao nível adequado. Isto normalmente é conseguido através de sistemas de secagem contínua, como secadores de tambor rotativo, secadores de correia ou secadores de leito fluidizado. A massa é transferida da seção de corte ou modelagem para a seção de secagem, onde é cuidadosamente processada para remover a umidade, mantendo sua integridade estrutural e evitando a secagem excessiva, que pode causar rachaduras ou fragilidade.

A temperatura é um dos fatores mais críticos no processo de secagem. A fase inicial de secagem utiliza frequentemente temperaturas mais baixas para remover suavemente a humidade da superfície sem causar uma secagem rápida que possa rachar ou deformar a massa. A temperatura típica nesta fase inicial pode variar de 30°C a 40°C (86°F a 104°F), dependendo do tipo de massa e da sua espessura. Esta secagem controlada e a baixa temperatura ajuda a preservar a textura natural da massa e evita danos irreversíveis ao produto. Após a fase inicial de secagem, a temperatura aumenta gradualmente na fase final de secagem para completar o processo. As temperaturas nesta fase podem variar de 60°C a 80°C (140°F a 176°F). Estas temperaturas mais elevadas garantem que a massa esteja adequadamente seca sem secar excessivamente, o que pode levar à perda de textura, cor ou conteúdo nutricional. O uso do fluxo de ar também é essencial. O fluxo de ar adequado garante que a temperatura seja distribuída uniformemente pela massa, reduzindo o risco de secagem irregular. Os sistemas de ventilação são frequentemente integrados em unidades de secagem para facilitar o fluxo de ar uniforme, o que ajuda na distribuição uniforme do calor e na remoção de umidade.

A umidade é igualmente importante no processo de secagem. A retenção excessiva de umidade na massa pode causar deterioração, aglomeração ou deterioração da textura, enquanto a secagem excessiva pode resultar em massa quebradiça que quebra facilmente durante o manuseio ou cozimento. Os sistemas de controle de umidade na seção de secagem garantem que o teor de umidade da massa seja reduzido a um nível ideal, normalmente em torno de 12% a 14% para a maioria dos produtos de massa seca. Durante o processo de secagem, a umidade na câmara de secagem é cuidadosamente regulada. Sensores colocados nas unidades de secagem monitoram constantemente os níveis de umidade relativa. Se a umidade ficar muito alta, o sistema ajusta automaticamente as configurações de fluxo de ar ou exaustão para expelir o excesso de umidade. Da mesma forma, se o nível de umidade for muito baixo, o sistema poderá reduzir o fluxo de ar para reter mais umidade na massa e evitar o ressecamento. Para um controle mais preciso, sensores de umidade podem estar localizados em diversas partes do sistema de secagem, permitindo ao operador monitorar e ajustar as condições em tempo real. Esses sistemas ajudam a garantir que a massa mantenha a textura e a qualidade desejadas, evitando que fique muito seca ou retenha muita umidade.

Muitos modernos linhas de produção de massas utilizam sistemas de secagem em vários estágios, onde a massa passa por diferentes fases de secagem em temperaturas e níveis de umidade variados. Numa configuração típica, a massa será primeiro exposta a uma secagem a baixa temperatura para a remoção da humidade da superfície, depois será submetida a uma secagem a média temperatura para reduzir ainda mais o teor de humidade e, finalmente, uma fase de secagem a alta temperatura garante que a massa está totalmente seco e pronto para embalagem. Cada estágio de secagem pode ter suas próprias configurações de temperatura e umidade otimizadas para formatos específicos de massa. Por exemplo, tipos de massas mais espessas ou formatos maiores podem exigir tempos de secagem mais longos a temperaturas mais baixas em comparação com variedades de massas mais finas ou mais pequenas. A secagem em vários estágios garante que a massa seja seca uniformemente e que o teor de umidade interna seja reduzido gradualmente, o que ajuda a manter a qualidade e a estabilidade de armazenamento.